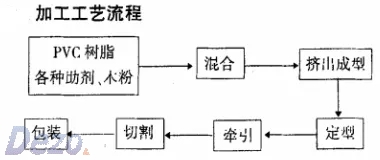

PVC發泡木塑生產工藝及設備

1、PVC木塑生產工藝

PVC樹脂加木粉、碳酸鈣、助劑經高速混合機混到所需溫度根據填充量溫度一般在115℃-125℃,再冷混到50-40度左右放料自然冷卻后使用:

1、 直接用混好的粉料經錐雙擠出機擠出產品這就是一步法。一步法生產優點是不用制粒,節省了制粒設備投資和水電、人工、設備的維護成本,降低物料損耗。但制品質量和外觀不如二步法。特別是生態木是仿木材用于室內外裝修需有同木材一樣的木紋那一步法就難了(一步法也可產生木紋如密度做到1.0或1.2以上,但增加成本)。

2, 冷卻好的粉料用錐雙制粒再用單螺桿擠出即二步法生產。優缺點與上面相反。生態木采用二步法生產較理想。

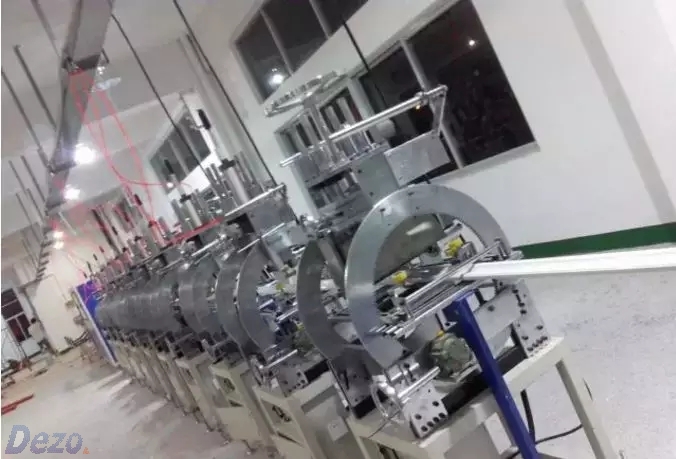

二、成型工藝及設備

良好的加工工藝和設備應保證物料和發泡劑混合均勻,并保持足夠高的、穩定的機頭壓力,使口模壓力足夠大和壓力降足夠快,以獲得形態良好的泡孔。

1.混料和喂料

原料的生產工藝:木纖維是吸水性較強的材料一般含水量在15%左右甚至更高,無機填料也達到5%左右,而水含量的高低是影響塑料特別是木塑生產穩定性和制品質量的天敵,如影響發泡倍率,制品的吸水率,制品的變形,制品的耐候性和其他物理性能。所以水分最好控制在1%以內。控制好合理水分的纖維和填料-----加入高混機里-----混到100度-----加入適量的偶聯劑----混到110-115度----關掉馬達不動時打開混合機大蓋2-3分鐘-----加入PVC,穩定劑-----混到80度-----加潤滑劑及其他助劑-----100度加加工助劑,發泡劑------120-125卸粉-----粉卸完后馬達停止了再打開大蓋2-3分鐘后再混下一手料(最好混五手料清理一次混合機)-----粉在泠拌桶令卻到40度就可造粒或加入雙螺桿生產(泠拌桶務必有循環泠卻水)。在混料是必須注意觀察溫度和時間如一般泠鍋混一手料在20-25分鐘左右,熱鍋在12-15分鐘左右(溫度設定125度左右),如果時間有相差3分鐘或更長那可能是感溫線有問題或溫控不準,或混合機牛角刀磨損嚴重。這樣會影響發泡倍率的穩定,顏色。造粒時常要注意各溫控溫度是否準確,風機是否正常運轉,電流的大小,粒子的粒徑,表面,長度是否粘料,下料是否穩定,千萬不能斷料的情況發生。

混料工藝通過影響不同組分之間的接觸與反應影響各組分的分散,進而影響材料性能。混料時,應該選擇合適的加料順序、加料溫度、加料時間。由于木粉粉料蓬松,加料過程中容易出現“架橋”和“抱桿”現象。加料不穩定會使擠出波動,造成擠出質量降低,因此必須對加料方式和加料量作嚴格的控制,一般采用強制加料裝置或饑餓喂料,以保證擠出的穩定。PVC/木粉復合材料擠出發泡成型一般分兩步法和一步法兩種工藝路線:兩步法即先造粒后成型;一步法即省去造粒工序,采用表面改性后的木粉與PVC 粉經高速混合后直接加料擠出。研究表明:母粒法(兩步法)有利于提高PVC/木塑的力學性能。

2.成型溫度

擠出工藝:

主要注意以下幾方面

a,擠出機各段溫度的設定,關鍵是壓縮段,計量段,模具。各溫控的準確性如溫控不準影響到發泡倍率和顏色。發泡主要是壓縮段和計量段溫度的設定,成型主要是模具溫度。

b,各段風機的正常運轉。

c,主機電流的大小和穩定性。如主機電流波動較大說明滑劑.加工助劑.纖維與PVC各組分之間分散不是很均勻。

d,主機速度務必保持一樣,因速度的快慢會影響到發泡倍率及顏色。

設定擠出成型溫度應考慮到物料在擠出機機筒內的物理作用和化學反應。加料段溫度既要保證物料能夠快速熔融,阻止分解氣體的逃逸,又要防止發泡劑提前分解;壓縮段和計量段溫度設定則需要考慮到化學發泡劑分解溫度和分解速率,木粉燒焦和PVC分解等因素;機頭溫度應使熔體保持良好流動性的同時,具有足夠的熔體黏度,以維持機頭內的熔體處于高壓下,使之在機頭內不發泡。姚祝平認為在充分塑化的條件下,應采用低溫擠出。螺桿和成型模具等設備也應具有低溫擠出特性,以保證泡孔有良好的形態和較小的直徑。加料段溫度應控制在165℃以下,壓縮段和均化段在160~180℃之間,機頭和口模設在160℃以下。

3.螺桿轉速

螺桿轉速對擠出發泡的影響主要體現在以下幾個方面:一是影響擠出壓力,轉速越高,擠出機內壓力越大,從而越有利于成核,成核的泡孔數目也越多,發泡率也就越高。但壓力過高時成核的泡孔生長受到抑制,影響泡孔的充分生長;二是螺桿轉速越高,剪切作用越強,剪切作用過強時容易使泡孔合并或破裂,影響發泡體質量和低密度泡沫塑料的形成;三是螺桿轉速過高或過低,使停留時間過短或過長,容易發生提前發泡或發泡劑分解不充分等現象,不利于形成均勻細密的泡孔結構。因此在其它影響因素不變的情況下,螺桿轉速存在一個最佳值,一般在12~18r/min 之間。

4.擠出壓力

擠出壓力不足會造成制品表面粗糙、強度低,而較高的擠出壓力不僅能控制機頭內的含氣熔體不提前發泡,而且使機頭口模內外壓差大,從而使壓降速率高,有利于氣泡成核,成核的氣泡數量增多,發泡率也隨之增大,有利于得到均勻細密的泡孔結構。但擠出壓力過高對泡孔的生長不利。要得到適宜的機頭壓力,可以通過調節螺桿轉速、機頭溫度及口模形狀來實現。

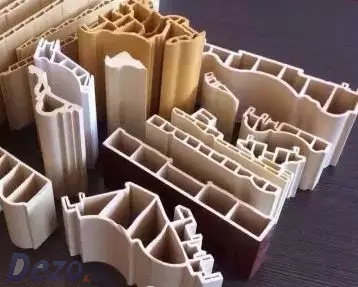

5.成型設備

單螺桿擠出機主要靠摩擦輸送物料,混煉效果差,木粉在機筒中停留時間長,易燒焦,因此,在PVC/木塑復合材料擠出中受到較大的限制。為了提高PVC/木塑的混合效果,用于PVC/木塑加工的單螺桿應該設混煉區,或者先造粒,然后用粒料擠出成型,但這個過程消耗了助劑,降低了PVC性能。

5、問題解決對策

|

序號 |

不正常現象 |

原因 |

解決方法 |

備注 |

|

1 |

板面發黃 |

穩定劑不足 |

增加穩定劑分數 |

|

|

外潤滑不足,摩擦大,引起物料分解 |

增加外滑分數 |

|||

|

溫度設定太高 |

降低溫度 |

|||

|

2 |

板材表面中部發黃 |

模具局部溫度設定高 |

降低相應處溫度 |

|

|

外滑不足 |

增加外滑分數 |

|||

|

擠出機5 區溫度高 |

降低相應處溫度 |

|||

|

3 |

板材厚度不均 |

模唇縫隙不合理 |

調節模唇厚度 |

|

|

阻流塊調節不當 |

調節阻流塊 |

|||

|

外滑過量 |

降低外滑分數 |

|||

|

內滑不足 |

提高內滑分數 |

|||

|

模具溫度設置不合理 |

調整模具溫度 |

|||

|

4 |

板材發脆 |

擠出機溫度設置太高 |

降低溫度 |

|

|

擠出機溫度設置太低 |

提高溫度 |

|||

|

配方不合理 |

調整配方 |

|||

|

5 |

板材表面不光滑 |

外滑不足 |

增加外滑分數 |

|

|

加工助劑不足 |

增加分數 |

|||

|

填料或者助劑分散不充分 |

調整填料或助劑分數 |

|||

|

模具溫度設置太低 |

提高模具溫度 |

|||

|

擠出機、模具溫度設置太高 |

降低溫度 |

|||

|

6 |

有垂直于擠出方向的條紋 |

發泡調節劑粘度太高 |

調整發泡調節劑牌號 |

|

|

擠出機溫度設置太低 |

提高擠出機溫度 |

|||

|

模具溫度設置太低 |

提高模具溫度 |

|||

|

牽引速度太快 |

降低牽引速度 |

|||

|

7 |

板材內有大泡 |

熔體強度不足 |

增加發泡劑用量 |

|

|

擠出機5 區溫度太高 |

降低對應溫度 |

|||

|

對應處模具溫度高 |

降低對應處溫度 |

|||

|

有雜質 |

注意原料雜質 |

|||

|

回料塊大 |

回料磨粉 |

|||

|

8 |

板面彎曲 |

三輥溫度設置不合理 |

調節溫度設置 |

|

|

廠房內局部溫差大或者空氣對流太快 |

改善廠房環境 |

|||

|

9 |

發泡片泡孔大 |

擠出機溫度設定高 |

降低溫度 |

|

|

發泡調節劑少 |

提高用量 |

|||

|

潤滑調劑不當 |

調整配比 |

|||

|

10 |

板材厚度不易控制且來回移動 |

外滑太多 |

降低外滑用量 |

|

|

模具溫度不穩定 |

校正溫度表,提高控制精度 |

|||

|

11 |

片材芯部泡孔大,表面泡孔小 |

主機溫度高 |

降低主機溫度 |

|

|

潤滑調節不當 |

調整配比 |

|||

|

熔體強度不足 |

添加發泡調節劑用量

|

二、PVC木塑產品存在的不足

A變色問題

導致變色的原因很多如:紫外線、溫度、濕度、空氣和產品所處環境的酸堿度等。

如何防止產品變色:

a色粉選色牢度、抗遷移性、耐高溫、耐熱性好的色粉。

b選不易析出的潤滑劑。

c加抗氧劑,紫外線吸收劑來提高制品的耐候性。

d滿足加工要求盡可能降低加工溫度。

e產品表面噴涂耐候性好的耐候漆。

f共擠耐候性好的材料。

B變形問題

變形主要是產品的維卡低熱變形差,要提高抗熱變形主要從以下幾方面入手:

a盡可能不加或少加影響材料變形的助劑如低熔點的潤滑劑、CPE、DOP、環氧大豆油等。

b合理的潤滑體系和用量.

c合理的生產工藝如生產速度,冷卻水溫。

d降低制品內應力。

e模具的合理設計。

F半成品的擺放和儲存。

g填充的種類及用量的合理搭配以便提高木塑的相關機械性能如沖擊強度,抗彎強度、模量等。

C阻燃問題

木塑的材料組成就具有阻燃性能。關鍵是要提高其氧指數和降低燃燒時的發煙量。可以填充阻燃劑,增塑劑使用氯化石蠟。

- 上一篇:抗菌母粒在塑料上的應用與前景 2022/6/28

- 下一篇:連續纖維增強熱塑性復合材料在筆電、手機等消 2022/6/28