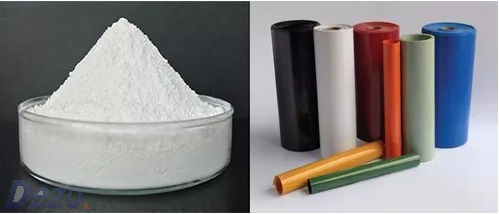

PVC潤滑劑及在環保體系中的注意事項

潤滑劑是PVC加工中必不可少的助劑。在PVC中添加適量潤滑劑,可以降低PVC熔融前粒子之間和PVC熔體中大分子間的相互摩擦;降低PVC熔體與塑料機械接觸面之間的相互摩擦。適量潤滑劑可改善PVC熔體流動性,提高生產效率,并防止摩擦生熱而引起PVC降解,提高制品外觀質量。

按功能可分為外潤滑劑和內潤滑劑。外潤滑劑與PVC相容性較差,易從樹脂熔體內部遷移至表面,形成潤滑劑界面層,從而降低PVC熔融前粒子之間和PVC熔體與塑料機械接觸面之間的相互摩擦。內潤滑劑含有極性基團,與PVC有較好的相容性,能減少PVC分子間作用力,降低熔體粘度,改善熔融流動性。

內外潤滑劑之分只是相對而言,并無嚴格劃分標準。在極性不同的樹脂中,內外潤滑劑的作用有可能發生變化。例如硬脂酸醇、硬脂酸胺、硬脂酸丁酯及硬脂酸單甘油酯對極性樹脂(如PVC及PA)而言,起內潤滑作用,但對于非極性樹脂(如PE、PP)而言,則顯示外潤滑作用。相反,高分子石蠟等與極性樹脂相容性差,如在極性PVC中用作外潤滑劑,而在PE、PP等非極性樹脂中則為內潤滑劑。在不同加工溫度下,內、外潤滑劑的作用會發生變化,如硬脂酸和硬脂醇用于PVC加工成型初期,由于加工溫度低,與PVC相容性差,主要起外潤滑作用,當溫度升高后,與PVC相容性增大,則轉變為內潤滑劑作用。

潤滑劑品種較多。通常用兩種或兩種以上潤滑劑組成PVC潤滑體系,以降低其向制品表面遷移能力;改善潤滑劑分散性,使內外潤滑劑作用平衡。

常用潤滑劑品種,按潤滑劑的組成可分為:飽和烴類,金屬皂類、脂肪族酰胺、脂肪酸類、脂肪酸酯類及脂肪醇類。

飽和烴類按極性可分為非極性烴(如聚乙烯蠟和聚丙烯蠟)、極性烴(如氯化石蠟、氧化聚乙烯等)。按分子量大小可分為:液體石蠟(C16~ C21)、固體石蠟(C26~ C32)、微晶石蠟(C32~ C70)及低分子量聚乙烯(分子量1000~10000)等,主要用于PVC無毒外潤滑劑。

金屬皂類既是優良的熱穩定劑,又是一種潤滑劑,內外潤滑作用兼有,不同品種側重稍有不同 。

脂肪族酰胺包括單脂肪酸酰胺和雙脂肪酰胺兩大類,單脂肪酰胺主要呈內潤滑作用,主要品種有硬脂酸酰胺、芥酸酰胺、蓖麻油酸酰胺等;雙脂肪酸酰胺主要呈外潤滑作用,主要品種有N,N’-亞乙基雙硬脂酰胺、N,N’-亞乙基蓖麻醇酸酰胺等。

脂肪酸類主要有(1) 硬脂酸,是僅次于金屬皂類而廣泛應用的潤滑劑,在PVC中用量少時,起內潤滑作用;用量大時,起外潤滑作用。一般硬脂酸的加入量低于0.5份。(2)羥基硬脂酸,與PVC相容性好,顯示內潤滑作用,但熱穩定性差。

脂肪酸酯類主要有(1)硬脂酸丁酯,外觀為無色或淡黃色油狀液體,在PVC中以內潤滑為主兼具有外潤滑作用,用量0.5~1.5份。(2)單硬脂酸甘油酯,代號GMS,外觀為白色蠟狀固體,為PVC優良內潤滑劑,對透明性影響小,加入量低于1.5份,可與硬脂酸并用。(3)酯蠟和皂化蠟,主要指以褐煤蠟為主要原料,經漂白等工序制成的后序產品。漂白蠟有S蠟和L蠟,酯化蠟有E蠟和EG蠟,皂化蠟有O蠟和OP蠟。

隨著PVC制品的擴大應用,對塑料助劑的衛生性、透明性、加工性等提出了嚴格要求,從而促進了新型潤滑劑的開發應用。其中,酯類潤滑劑發展較快,用量比例不斷上升,德國Henkel公司Loxiol G系列潤滑劑中,既有硬脂酸十八烷醇酯(G30)、油酸單甘油酯(G10)、蓖麻油酸單甘油酯(G11),還有硬脂酸單甘油酯(GMS)。二元羧酸高級醇酯,例如己二酸雙(十八烷醇)酯已作為優良內潤滑劑使用。脂肪酸與多元醇的齊聚復合酯分子量較大,耐抽出,不噴霜。兼具內外潤滑性,是發展方向和開發重點,其代表性產品有Henkel公司的G70、G70S、G71、G72、G74等。二十世紀80年代中期以來,我國塑料助劑科研單位成功的開發了多種復合酯類潤滑劑,已生產和應用的主要品種有LC-1、LC-2、LC-4、LC-6、LC-7、RH-60、WH-70、RW-100、ZB-16、ZB-74、H-16、H-74等。

值得注意的是,潤滑劑的添加與穩定劑有很大的關系,PVC制品生產中,應按復合型熱穩定劑產品說明書及參考配方合理使用。復合鉛時代為了減少鉛含量,在穩定劑配方中往往加入了大量的低分子石蠟作為滑劑,所以復合鉛PVC配方要求后期加入的潤滑劑不能太多,硬脂酸和PE蠟總量一般不能超過1Phr,以免出現“過潤滑”等不良情況。

目前使用的大部分環保穩定劑(俗稱鈣鋅穩定劑)的流變性為與復合鉛有明顯的不同,一般比復合鉛塑化快。我們認為復合鉛體系一般在螺桿后段塑化,且塑化程度即較高;而鈣鋅穩定劑體系在螺桿的前端就開始塑化,但塑化程度并不高,在螺筒里面不斷塑化。現在的擠出設備一般是復合鉛時代設計的,所以使用鈣鋅穩定劑時,一般外加的PE蠟要比復合鉛時代高。有的工藝師在PVC環保化過程中,認為外加的PE蠟太多容易引起制品性能不合格。實際上如果鈣鋅穩定劑本身所含的滑劑少的話,外加的PE蠟超過2Phr也是可能的。

應當注意的是,鈣鋅穩定劑的配方如果沒有充分考慮相容性的話,當PE蠟加量大時容易引起析出,析出可能在螺筒、模頭、套筒等部位,引起產品質量的不穩定,所以除了提高鈣鋅穩定劑的相容性之外,PVC工藝師也要考慮PE蠟的相容性,或者要適當添加提高相容性的內潤滑劑來減少析出的不良現象。

- 上一篇:PVC管件常見問題及解決方案? 2022/6/26

- 下一篇:塑料潤滑劑作用機理及主要種類介紹 2022/6/26